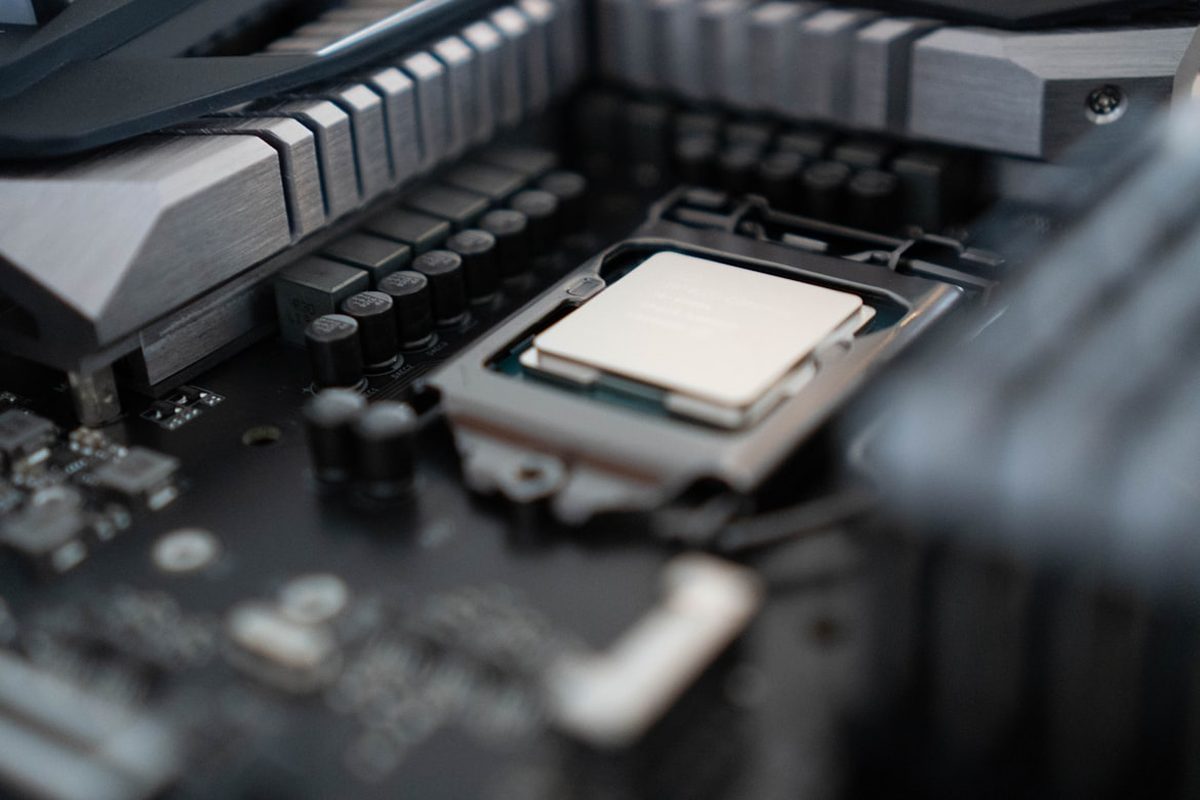

Taiwan Semiconductor Manufacturing Company (TSMC) a confirmé son intention de développer son procédé de 1,4 nanomètre, désigné A14, dans des installations à Taiwan. La société utilisera des techniques complexes de multi-modèles pour la production, renonçant aux machines EUV High-NA d’ASML pour ce nœud spécifique. Alors que TSMC devrait commencer la production de plaquettes de 2 nm d’ici la fin de 2025, il fait progresser simultanément sa feuille de route de fabrication. Selon un rapport de Horaires commerciauxla société prévoit d’inaugurer son usine de fabrication de 1,4 nm à Taichung d’ici la fin de cette année. Le calendrier de fabrication établi vise le second semestre 2028 pour le démarrage de la production de masse. Le processus A14 devrait permettre une réduction de la consommation d’énergie allant jusqu’à 30 % par rapport aux nœuds précédents. Les activités opérationnelles et de développement du projet seront réparties sur plusieurs sites. Les travaux de recherche et développement de base pour le procédé 1,4 nm seront menés dans l’usine TSMC de Hsinchu. En parallèle, l’entreprise a déjà commencé le recrutement pour son nouveau site de Taichung, pour lequel les permis de construire pour trois bâtiments ont été officiellement délivrés en août. Cette division stratégique permet de se concentrer sur les phases de R&D et de production future. Pour soutenir cette initiative, l’investissement initial de TSMC devrait atteindre 1 500 milliards de dollars NT, ce qui équivaut à environ 49 milliards de dollars. Une partie importante de ces dépenses en capital serait réservée à l’acquisition de 30 machines de lithographie standard à ultraviolets extrêmes (EUV), dont l’achat est prévu pour 2027. Cet investissement souligne l’ampleur de l’infrastructure requise pour le processus de fabrication avancé. La décision de ne pas acquérir l’équipement EUV High-NA d’ASML a été notée par l’analyste Dan Nystedt, qui a attribué ce choix au coût élevé des machines, qui coûtent environ 400 millions de dollars par unité. TSMC a précédemment indiqué que son matériel existant est capable de produire en masse des tranches de 1,4 nm. L’entreprise s’appuiera plutôt sur sa génération actuelle d’outils EUV combinée à des méthodes de modélisation avancées pour obtenir les tailles de fonctionnalités souhaitées. https://twitter.com/dnystedt/status/1977920705351279055 L’approche alternative à motifs multiples, similaire à une technique utilisée par SMIC pour son processus 5 nm, présente des défis distincts. Cette méthode est connue pour être plus longue et plus coûteuse que l’EUV à modèle unique. Cela devrait également entraîner une baisse des rendements initiaux, ce qui nécessitera un cycle d’essais et d’erreurs pour améliorer progressivement le processus et augmenter l’efficacité de la production au fil du temps. Une distinction clé entre TSMC et SMIC dans ce contexte est que TSMC possède déjà l’équipement EUV spécialisé nécessaire pour exécuter efficacement cette technique complexe. Étant donné que le calendrier de production de masse est encore dans plusieurs années, l’entreprise dispose d’un délai substantiel pour affiner et perfectionner le nœud de 1,4 nm avant qu’il n’entre dans la fabrication en grand volume.

TSMC parie 49 milliards de dollars sur le fait qu’il peut atteindre 1,4 nm sans EUV High-NA

Related Posts

Recent Posts

- Microsoft propose une mise à jour d'urgence OOB pour corriger la boucle de redémarrage de Windows 11

- Musk cherche 134 milliards de dollars à OpenAI et Microsoft

- Threads atteint 141 millions d'utilisateurs quotidiens pour revendiquer le trône mobile de X

- Les intégrations de Google Wallet et Tasks font surface dans une nouvelle fuite du Pixel 10

- iOS 27 : tout ce que nous savons jusqu'à présent

Recent Comments

Aucun commentaire à afficher.